Le Strategie Competitive di Better Silver

Rispondere tempestivamente alle richieste di un mercato in continua evoluzione è tra le sfide vinte da Better Silver. Paolo Bettinardi spiega il percorso innovativo dell’azienda leader nella produzione di catene e gioielli in argento

Che cosa rende un’azienda competitiva oggi? Ne abbiamo parlato con Paolo e Andrea Bettinardi, amministratori assieme al padre Romano di Better Silver, che continua a investire in nuove tecnologie, con lo scopo di accorciare la filiera, rendere più trasparente la tracciabilità del prodotto e offrire il massimo della riservatezza e della qualità ai propri clienti.

Better Silver è uno dei principali partner produttivi nel settore dell’argento.

Quale la chiave di questo successo?

Una delle cose che contraddistingue la nostra azienda è la spinta tecnologica. I nostri investimenti sono sempre stati convogliati in un’ottica di integrare tutto il processo produttivo internamente alle nostre fabbriche: un obiettivo perseguito negli anni.

Quali sono i vantaggi di un processo così verticalizzato?

Avere una produzione che avviene quasi esclusivamente all’interno dei nostri siti, ci permette di offrire più trasparenza sulla tracciabilità del prodotto, ma è anche garanzia di qualità, riservatezza e velocità. Questo è apprezzato soprattutto dai big players della moda e della gioielleria, che esigono che il prodotto venga seguito in tutte le fasi, con velocità e con una grande capacità produttiva. Offrire una filiera corta è un vero e proprio plus per noi, ed è il motivo che ci spinge a investire costantemente, per integrare nuove fasi di lavorazione, anche alcune tra le più marginali.

Quali le fasi più importanti che realizzate internamente?

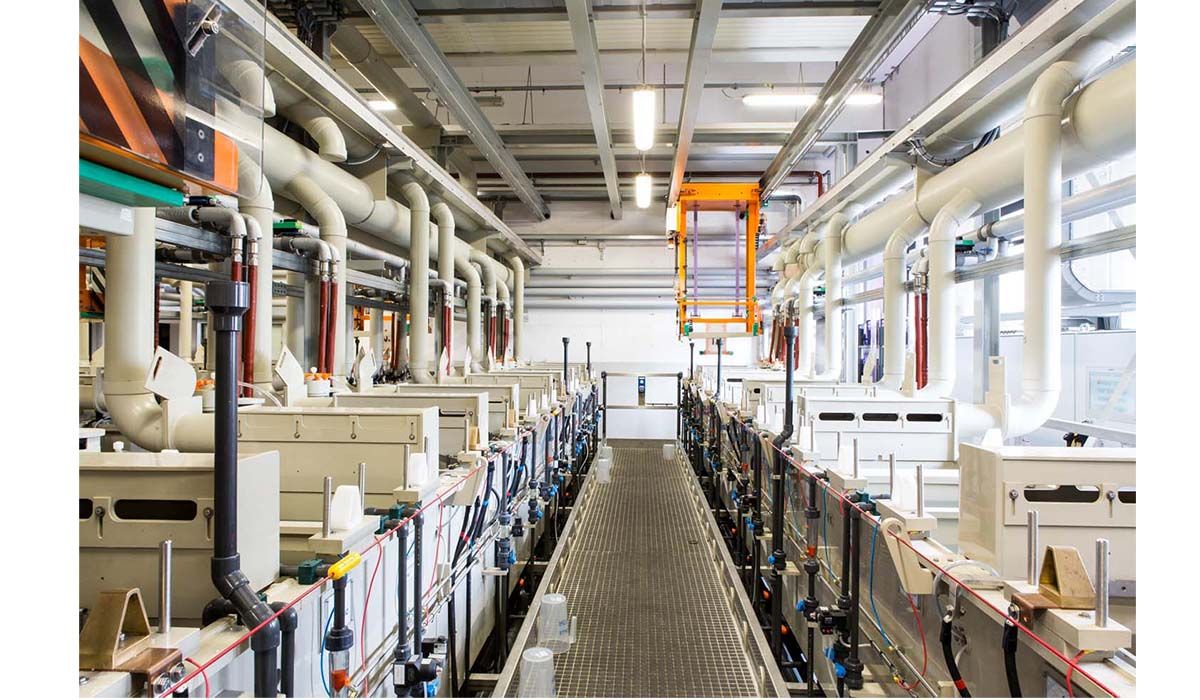

Realizzare una catena in argento, anche semplice, esige una serie di step, uno conseguente all’altro, che noi realizziamo internamente. Partiamo dalla fusione di lastra e filo e, attraverso un sistema produttivo che si sviluppa in circa 15 fasi su 13.ooo metri quadri, riusciamo a portarlo fino alla galvanica, processo che conferisce poi l’aspetto finale al prodotto. La trasformazione del filo e della lastra in catena è uno step determinante, lo facciamo attraverso un reparto che conta circa 700 macchine, questo ci permette di avere una forte capacità produttiva e di seguire da vicino le varie dinamiche tecniche. Poi ci sono passaggi successivi come quelli che conferiscono robustezza alla catena. La saldatura, per esempio, oppure la “diamantatura” che esalta e fa splendere la superfice della catena stessa.

La parte innovativa di cui andate più fieri?

Siamo fieri di essere molto open minded. Il nostro percorso è contaminano da input che vengono da altri settori, dalla moda, ma anche dal mondo dell’eyewear oppure della metallurgia: questo arricchisce il nostro bagaglio, determinando il DNA produttivo industriale dell’azienda.

Ci fa qualche esempio?

Ci caratterizza la produzione di catene molto particolari, come quelle tennis, dunque con pietre incassate. Inoltre, riuscire a integrare costantemente nuovi prodotti e ad espandere la capacità produttiva, ci rende molto reattivi. A tal proposito stiamo ultimando la costruzione di una nuova unità produttiva di circa 2500 mq, all’interno della quale troveranno posto nuovi investimenti che andranno ulteriormente ad ampliare il nostro processo.

La grande sfida è rispondere tempestivamente alla domanda di un mercato che si evolve velocemente, con prodotti sempre attuali.

Better Silver è uno dei principali partner produttivi nel settore dell’argento.

Quale la chiave di questo successo?

Una delle cose che contraddistingue la nostra azienda è la spinta tecnologica. I nostri investimenti sono sempre stati convogliati in un’ottica di integrare tutto il processo produttivo internamente alle nostre fabbriche: un obiettivo perseguito negli anni.

Quali sono i vantaggi di un processo così verticalizzato?

Avere una produzione che avviene quasi esclusivamente all’interno dei nostri siti, ci permette di offrire più trasparenza sulla tracciabilità del prodotto, ma è anche garanzia di qualità, riservatezza e velocità. Questo è apprezzato soprattutto dai big players della moda e della gioielleria, che esigono che il prodotto venga seguito in tutte le fasi, con velocità e con una grande capacità produttiva. Offrire una filiera corta è un vero e proprio plus per noi, ed è il motivo che ci spinge a investire costantemente, per integrare nuove fasi di lavorazione, anche alcune tra le più marginali.

Quali le fasi più importanti che realizzate internamente?

Realizzare una catena in argento, anche semplice, esige una serie di step, uno conseguente all’altro, che noi realizziamo internamente. Partiamo dalla fusione di lastra e filo e, attraverso un sistema produttivo che si sviluppa in circa 15 fasi su 13.ooo metri quadri, riusciamo a portarlo fino alla galvanica, processo che conferisce poi l’aspetto finale al prodotto. La trasformazione del filo e della lastra in catena è uno step determinante, lo facciamo attraverso un reparto che conta circa 700 macchine, questo ci permette di avere una forte capacità produttiva e di seguire da vicino le varie dinamiche tecniche. Poi ci sono passaggi successivi come quelli che conferiscono robustezza alla catena. La saldatura, per esempio, oppure la “diamantatura” che esalta e fa splendere la superfice della catena stessa.

La parte innovativa di cui andate più fieri?

Siamo fieri di essere molto open minded. Il nostro percorso è contaminano da input che vengono da altri settori, dalla moda, ma anche dal mondo dell’eyewear oppure della metallurgia: questo arricchisce il nostro bagaglio, determinando il DNA produttivo industriale dell’azienda.

Ci fa qualche esempio?

Ci caratterizza la produzione di catene molto particolari, come quelle tennis, dunque con pietre incassate. Inoltre, riuscire a integrare costantemente nuovi prodotti e ad espandere la capacità produttiva, ci rende molto reattivi. A tal proposito stiamo ultimando la costruzione di una nuova unità produttiva di circa 2500 mq, all’interno della quale troveranno posto nuovi investimenti che andranno ulteriormente ad ampliare il nostro processo.

La grande sfida è rispondere tempestivamente alla domanda di un mercato che si evolve velocemente, con prodotti sempre attuali.