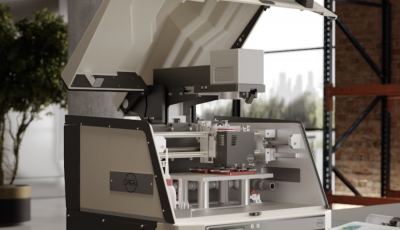

La Produzione Additiva di Leghe in Platino

Quali sono i parametri di processo ottimali per la lega di gioielleria 950 Pt? Risponde Ulrich E. Klotz con uno studio del Research Institute for Precious Metals and Metals Chemistry di Schwaebisch Gmuend

La produzione additiva di articoli di gioielleria in leghe di platino ha riscontrato un interesse crescente negli ultimi anni. Non a caso, di recente le pubblicazioni che hanno presentato risultati a riguardo si sono moltiplicate, focalizzandosi su due aspetti: da un lato, il processo di microfusione delle leghe di platino è piuttosto impegnativo e cerca di contrastare difetti di colata come porosità da ritiro, microporosità o reazioni di rivestimento. Dall'altro, le proprietà fisiche delle leghe di platino, in particolare la riflettività della luce laser infrarossa, sono molto più simili a quelle dell'acciaio o delle leghe di titanio. Ciò rende il processo di fusione a letto di polvere laser (LPBF) molto più semplice rispetto alle leghe d'oro o d'argento. Il quesito alla base di molti di questi studi è il seguente: quali sono i parametri di processo ottimali per la lega di gioielleria 950 Pt? Una serie di esperimenti hanno dimostrato che densità ottimali di >99,9% sono state raggiunte per un'ampia gamma di parametri di lavorazione. Tuttavia, si è scoperto che la densità risultante dipende in modo significativo dalla geometria del pezzo in lavorazione e dalla struttura di supporto scelta. I supporti devono tenere conto dell'orientamento geometrico del pezzo rispetto alla direzione di incidenza del laser e dell'orientamento sulla piastra di costruzione, poiché il surriscaldamento locale è responsabile della porosità in queste aree. Pertanto, i supporti svolgono un ruolo importante nella gestione termica che devono essere ottimizzati per ogni elemento. In un recente studio realizzato dal Research Institute for Precious Metals and Metals Chemistry di Schwaebisch Gmuend, campioni di anelli di gioielleria sono stati preparati con strutture di supporto convenzionali, ed è emerso che i supporti devono tenere conto delle procedure di scansione laser specifiche della macchina. Si sono quindi resi necessari supporti aggiuntivi nelle posizioni in cui il laser incontrava un letto di polvere non supportato, se l'orientamento delle parti era inferiore a ca. 72° rispetto alla piastra di costruzione. In caso contrario, il riscaldamento eccessivo provocava l'evaporazione del materiale e le superfici difettose. Il risultato finale ha portato quindi a una conclusione inequivocabile: un'attenta progettazione delle strutture di supporto deve essere considerata come parte dell'ottimizzazione del processo LPBF.